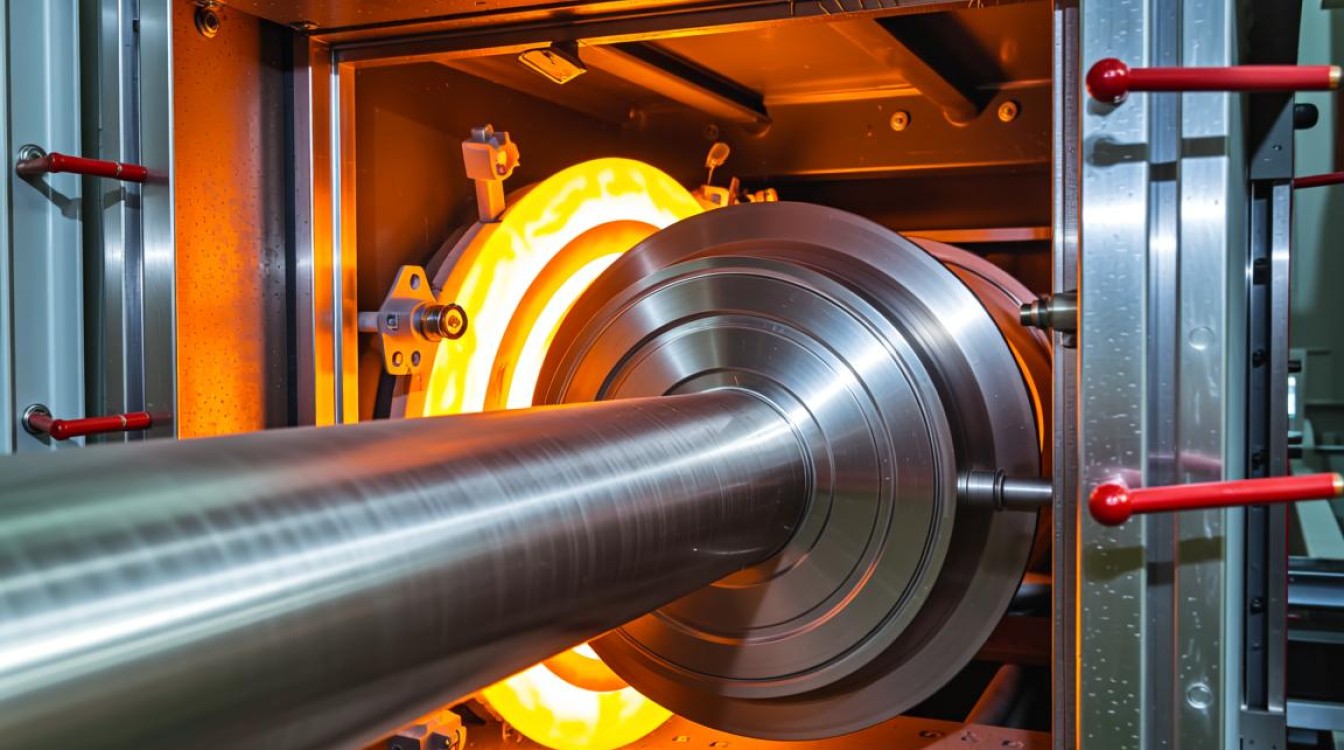

高温试验是通过模拟高温环境条件,测试产品、材料或组件在高温作用下的性能变化、可靠性及耐受能力的一种环境试验方法,其核心目的是通过可控的高温环境,暴露产品在极端温度下的潜在缺陷,验证其在实际使用场景中的适应能力,为产品设计、改进和质量控制提供科学依据,随着工业技术的快速发展,高温环境下的设备可靠性需求日益凸显,高温试验已成为电子、汽车、航空航天、新能源等领域不可或缺的质量验证环节。

高温试验的定义与核心目的

高温试验的本质是“环境模拟与性能验证”,即在试验箱内创造设定的高温条件(通常指高于常温的环境,范围可从+40℃至+1000℃不等),使样品暴露其中并持续一定时间,通过监测其物理、化学及电学性能的变化,评估其耐热性、稳定性和寿命,其核心目的可归纳为三点:一是验证产品在高温下的功能完整性,如电子设备是否出现死机、参数漂移;二是评估材料的高温性能退化,如塑料是否变形、金属是否氧化;三是筛选早期失效样品,通过加速老化暴露潜在设计或制造缺陷,降低产品在实际使用中的故障风险。

高温试验的基本原理与分类

高温试验的原理基于“环境应力激发失效”,即通过施加高温这一单一或复合应力,加速产品内部材料的老化过程(如分子链断裂、化学反应加速、元件性能衰减等),从而在短时间内模拟产品在长期高温环境下的性能变化,根据试验目的和条件差异,高温试验主要分为以下三类:

恒定高温试验

样品在固定温度下持续暴露,用于评估其在稳态高温环境中的长期可靠性,电子元器件的额定寿命试验通常在+85℃或+105℃恒温下进行,持续数百至数千小时。

交变高温试验

温度在设定范围内周期性变化(如从室温升至高温,再降至室温,循环多次),主要模拟昼夜温差、设备启停等场景的温度波动对产品的影响,汽车发动机部件需经历-40℃至+150℃的交变循环,验证热胀冷缩下的结构稳定性。

温度冲击试验

将样品快速转移至两个极端温度环境(如从+150℃瞬间转入-40℃),或通过试验箱内温度的剧烈变化,评估产品因温度骤变产生的热应力影响,多用于航空航天器件,模拟高空急冷急热环境。

以下为三类高温试验的对比:

| 试验类型 | 温度变化特点 | 适用场景 | 典型应用案例 |

|----------------|--------------------|------------------------------|----------------------------|

| 恒定高温试验 | 温度恒定 | 长期高温存储、运行可靠性验证 | 电容器高温寿命试验 |

| 交变高温试验 | 周期性升温降温 | 温度波动环境适应性 | 汽车电子昼夜温差循环试验 |

| 温度冲击试验 | 极端温度快速切换 | 热应力冲击场景 | 航空发动机叶片热冲击测试 |

高温试验的关键流程与操作规范

高温试验需遵循严格的标准化流程,确保结果的可重复性和准确性,通常包括以下步骤:

试验准备

- 样品状态确认:测试前需记录样品初始性能(如尺寸、电阻、外观等),确保样品无初始损伤;

- 试验标准选择:根据行业和产品类型确定标准,如电子领域遵循IEC 60068-2-2(高温试验)、汽车领域遵循ISO 16750-4(道路车辆电气电子设备高温环境试验);

- 设备校准:试验箱需定期校准,确保温度均匀性(偏差≤±2℃)、控制精度(±0.5℃)符合要求。

试验实施

- 升温阶段:以一定速率(如1℃/min或5℃/min)升至目标温度,避免温度骤变对样品造成额外应力;

- 恒温阶段:保持设定温度至规定时间,期间监测样品性能(如每隔1小时记录数据);

- 降温阶段:试验结束后自然冷却或按标准速率降温至室温,取出样品并再次检测性能。

数据分析与报告

对比试验前后样品的性能参数(如外观变化、电气性能、机械强度等),分析失效模式(如短路、变形、性能衰减等),并出具包含试验条件、数据结果、失效分析的报告。

高温试验的应用领域与典型案例

高温试验的应用覆盖几乎所有工业领域,尤其在以下场景中发挥关键作用:

- 电子电器行业:手机、电脑等消费电子需通过+60℃高温存储试验,验证电池安全性和屏幕显示稳定性;服务器CPU需在+85℃高温下运行1000小时,确保散热设计和芯片可靠性。

- 汽车行业:发动机舱部件(如传感器、线束)需经历+150℃高温试验,模拟夏季引擎舱极端环境;新能源汽车电池包需通过+80℃高温循环测试,验证热管理系统安全性。

- 航空航天领域:飞机蒙皮材料需在+70℃(高空巡航温度)下进行拉伸强度测试;卫星组件需在+120℃真空环境下进行热真空试验,模拟太空高温辐射环境。

- 新能源领域:光伏组件需在+85℃高温、85%湿度的环境下进行1000小时湿热老化试验,评估电池片和封装材料的耐久性。

高温试验的注意事项与局限性

尽管高温试验应用广泛,但仍需注意以下问题:

- 样品代表性:试验样品需为批量生产的随机抽样,确保结果反映整体质量水平;

- 环境控制:避免试验箱内空气流动过快或湿度过高(非湿热试验时),减少额外环境因素干扰;

- 安全防护:高温试验可能引发样品起火、爆炸(如电池类),需配备灭火装置和防爆箱。

其局限性主要体现在:试验为加速老化,与实际长期高温环境存在差异;部分复杂失效(如多应力耦合失效)无法通过单一高温试验完全模拟。

相关问答(FAQs)

Q1:高温试验与高低温循环试验有什么区别?

A:高温试验是单一高温环境的稳态或动态测试,重点考察产品在持续高温下的性能稳定性;而高低温循环试验包含高温与低温的交替变化,模拟温度波动场景,重点考察产品因热胀冷缩产生的结构应力和材料疲劳,后者对产品的环境适应性要求更高。

Q2:高温试验中样品出现性能下降,如何判断是设计缺陷还是试验问题?

A:需结合试验数据和样品设计分析:若性能下降符合材料老化规律(如电容容量随温度升高正常衰减),且在标准范围内,属正常现象;若出现突发失效(如塑料熔化、金属断裂),需检查试验条件(如温度是否超限)和样品初始状态(如是否有初始裂纹),排除试验问题后,可判定为设计缺陷(如材料选型不当、结构散热不足)。

#高温试验原理 模拟环境测试#高温试验目的 可靠性验证#高温试验应用场景 电子汽车领域

- 上一篇:工人运输吊篮如何正确上吊?操作步骤与安全要点有哪些?

- 下一篇:泸州长十二吨江吊车

相关推荐

- 01-14 开关特性试验具体操作步骤是什么?

- 01-14 试验水头在水利工程中具体指什么?

- 01-14 老练试验究竟是什么?揭秘其本质与目的?

- 01-14 变压器冲击试验具体操作流程是怎样的?

- 01-14 3p试验操作步骤详解,新手必看?

- 01-14 RB试验究竟指的是哪种试验?

- 01-14 电缆打压试验的标准步骤是什么?

- 01-14 抗滑移系数试验的标准步骤及操作疑问?

- 01-14 碱活性试验究竟检测的是什么?

- 01-14 盐雾试验的意义与必要性探讨?

- 本月热门

- 最近发表