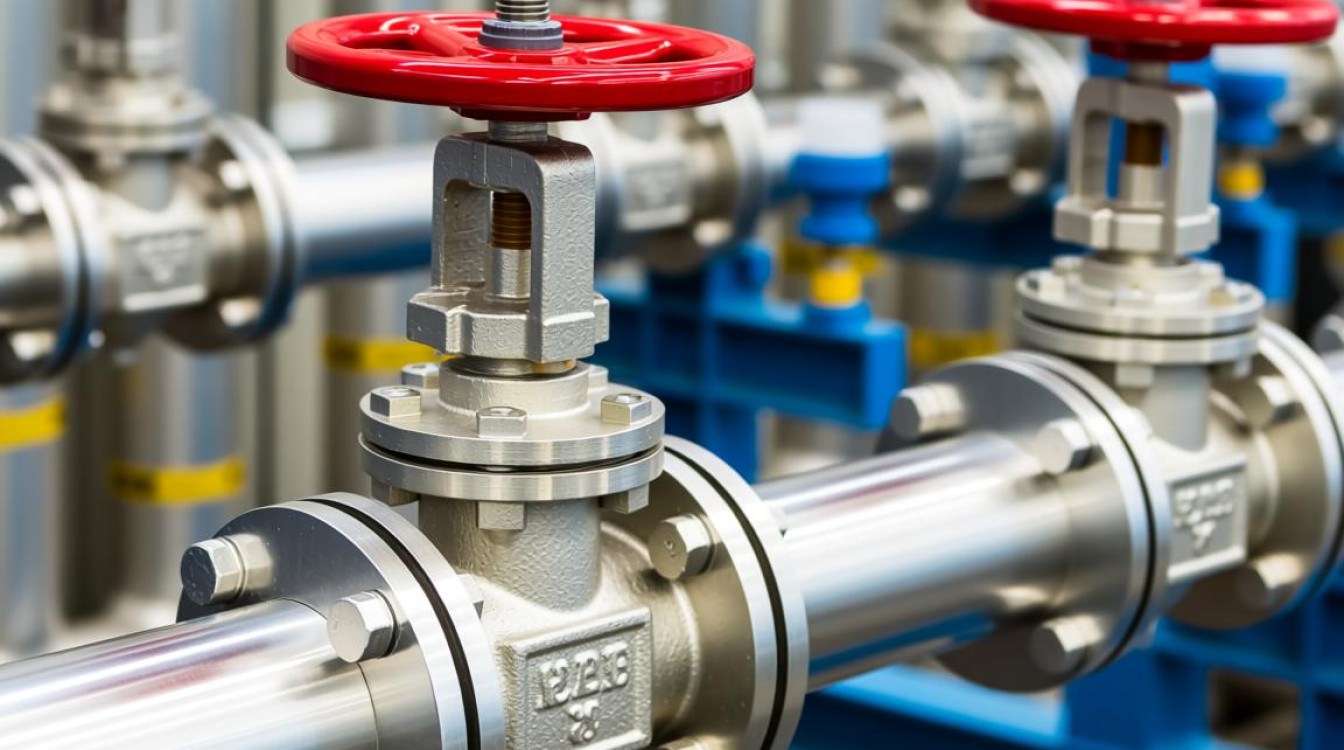

阀门作为流体输送系统中的控制部件,其密封性能和结构强度直接关系到管道运行的安全性与稳定性,压力试验是验证阀门质量的关键环节,通过模拟实际工况条件,检测阀门在规定压力下的无泄漏性和结构完整性,可有效预防因阀门失效导致的介质泄漏、设备损坏甚至安全事故,本文将系统介绍阀门压力试验的核心要点、操作流程及注意事项,为相关从业人员提供技术参考。

阀门压力试验的核心目的与意义

阀门压力试验的核心目的在于验证阀门在承受压力时的综合性能,具体包括三个方面:一是强度验证,确保阀体、阀盖等承压部件在试验压力下无结构变形或破裂;二是密封性验证,检测阀座密封面、填料函、垫片等密封部位在规定压力下无内漏(介质从高压侧泄漏至低压侧)或外漏(介质泄漏至阀门外部);三是可靠性评估,通过试验判断阀门是否满足设计规范和使用要求,为安装投用提供质量保障,尤其在石油化工、燃气输送、电力等高危行业,阀门压力试验是强制性质量控制环节,直接关系到生产安全和公共安全。

阀门压力试验的主要类型

根据试验目的和介质不同,阀门压力试验可分为强度试验和密封性试验两大类,密封性试验又进一步分为低压密封试验和高压密封试验,具体类型及适用场景如下表所示:

| 试验类型 | 试验目的 | 适用场景 |

|---|---|---|

| 强度试验 | 验证承压部件的结构强度,确保在1.5倍公称压力下无永久变形或破裂 | 新阀门制造、大修后阀门、重要场合使用的阀门(如高压、高温、有毒介质) |

| 低压密封试验 | 检验阀门在0.6倍公称压力下的密封性能,适用于低压或对泄漏敏感的场合 | 给排水、低压蒸汽等非危险介质阀门 |

| 高压密封试验 | 检验阀门在1.0~1.1倍公称压力下的密封性能,模拟实际工作压力 | 石油、天然气、化工等高压、易燃易爆介质阀门 |

| 气密试验 | 以气体(通常为空气或氮气)为介质,检测阀门的密封性能(仅适用于特定工况) | 不允许接触液体的阀门(如氧气阀、仪表阀),需严格控制试验条件和安全措施 |

试验前的准备工作

充分的准备工作是确保压力试验顺利进行并获取准确结果的前提,需从设备、阀门、参数三方面落实:

试验设备与工具检查

- 试压泵:根据阀门公称压力选择合适的试压泵,确保其额定压力不低于试验压力的1.5倍,流量与阀门通径匹配(通常为10~30L/min)。

- 压力表:选用精度不低于1.5级、量程为试验压力1.5~2倍的压力表,并确保在校验有效期内(一般每半年校验一次)。

- 连接管路:采用高压软管或钢管,连接处需使用专用接头(如螺纹接头、法兰接头),确保密封可靠,耐压等级不低于试验压力。

- 辅助工具:包括扳手、刷子、肥皂水(检漏用)、温度计(测量试验介质温度)、计时器等。

阀门状态准备

- 清洁与检查:清除阀门内部杂质(如焊渣、铁屑),检查密封面(阀座、阀瓣)有无划痕、凹坑,填料压盖是否均匀压紧,阀杆是否灵活。

- 安装方向:按照阀门流向标识安装(通常阀体上箭头指示介质流向),确保试验介质流动方向与实际工况一致。

- 封闭阀门:对于闸阀、球阀等具有双向密封功能的阀门,需关闭阀门;对于止回阀,需压紧阀瓣防止开启。

试验参数确认

根据阀门类型、公称压力(PN)及适用标准(如GB/T 13927《工业阀门 压力试验》、API 598《阀门检验和试验》),确认以下参数:

- 试验压力:不同试验类型的压力值需符合标准要求(详见下表)。

- 试验介质:液压试验通常采用水(水温5~52℃,防止低温脆裂或高温汽化);气压试验优先用干燥空气或氮气,严禁使用氧气。

- 保压时间:强度试验保压不少于5分钟,密封试验保压不少于10分钟(具体以标准或设计文件为准)。

常用阀门试验压力标准(GB/T 13927-2016)

| 公称压力PN(MPa) | 强度试验压力(MPa) | 密封试验压力(MPa) |

|---|---|---|

| 0 | 5 | 1 |

| 6 | 4 | 76 |

| 5 | 75 | 75 |

| 0 | 0 | 4 |

| 0 | 0 | 6 |

压力试验的具体操作步骤

安装与连接

将阀门安装在试压台上,进出口分别连接试压泵、压力表和排气阀(确保试验时能排尽空气),液压试验时,阀门腔体需充满水(打开排气阀直至有水溢出,关闭排气阀);气压试验时,需先进行预压(试验压力的10%~20%),检查连接处无泄漏后继续升压。

缓慢升压

启动试压泵,以0.1~0.5MPa/s的速率缓慢升压(防止压力骤升导致密封面损伤或误判泄漏),升压过程中密切观察压力表读数,若发现压力异常波动或泄漏,立即停压检查,严禁带压紧固或维修。

保压与检查

- 强度试验:升至试验压力后保压5分钟,检查阀体、阀盖、法兰连接处有无可见变形、裂纹或泄漏(可用目测或手触摸,若有渗水需标记)。

- 密封试验:降压至密封试验压力,保压10分钟,重点检查以下部位:

- 内漏:对于关闭状态的阀门,观察压力表读数是否稳定(允许压力降≤0.05MPa,具体以标准为准);对于止回阀,从进口侧加压,检查出口侧是否泄漏。

- 外漏:用肥皂水涂抹密封面(填料函、阀杆、法兰连接处),若有气泡产生则判定为泄漏;非金属密封阀门可采用目测或白纸擦拭检查。

卸压与记录

试验完成后,缓慢打开卸压阀(防止压力冲击损坏仪表),将介质排至指定容器(水需回收处理,气体需安全排放),拆卸阀门,清理内部残留介质,填写试验记录(包括阀门编号、试验压力、保压时间、结果判定、试验日期等),并粘贴合格标识。

试验结果判定与不合格处理

合格标准

- 强度试验:无可见变形、无裂纹,压力表读数无下降。

- 密封试验:无内漏(压力降符合标准)、无外漏(肥皂水检查无气泡)。

不合格处理

- 轻微泄漏(如填料处渗漏):可均匀压紧填料压盖或更换填料后重新试验。

- 密封面泄漏:重新研磨密封面或更换密封元件后试验。

- 结构变形或裂纹:判定为不合格,需报废或返厂维修(严禁补焊后继续使用)。

- 压力降超标:检查连接处是否泄漏,若排除外部因素,可能是阀门内部密封失效,需拆解检修。

安全注意事项

- 人员防护:操作人员需穿戴防护眼镜、手套,必要时佩戴安全帽;气压试验时,试验区域10米内严禁烟火,并设置警戒标识。

- 设备安全:试压泵、压力表需固定牢固,管路避免踩踏或碰撞;试验过程中严禁人员正对阀门出口或管路连接处。

- 介质处理:试验用水需回收,避免污染环境;气压试验后需确认阀门内无压力残留,再进行拆卸。

相关问答FAQs

Q1:为什么阀门压力试验时,液压试验优先于气压试验?

A:液压试验优先是因为液体(如水)的压缩性极小(体积模量约2.2×10³MPa),一旦发生泄漏,泄漏量会缓慢增加且容易通过目测或压力表变化发现,能量释放小,安全性高;而气体(如空气)压缩性大(体积模量约0.1MPa),相同压力下储存的能量是液体的数百倍,泄漏时可能因压力骤降导致高速气流,引发阀门飞溅、管路爆裂等事故,风险极高,除非阀门因工况限制(如氧气系统不允许接触液体),否则应优先选择液压试验。

Q2:如何确定阀门公称压力PN16的密封试验压力?

A:根据GB/T 13927-2016标准,PN16阀门的密封试验压力为1.1倍公称压力(液压试验)或1.0倍公称压力(气压试验),具体计算如下:液压试验压力=16×1.1=17.6MPa,气压试验压力=16×1.0=16.0MPa,需注意,若设计文件或采购合同中有特殊要求(如采用API 598标准,密封试验压力为1.1倍公称压力,不分液/气),则以更高要求为准,确保试验的严格性。

相关推荐

- 01-14 开关特性试验具体操作步骤是什么?

- 01-14 试验水头在水利工程中具体指什么?

- 01-14 老练试验究竟是什么?揭秘其本质与目的?

- 01-14 变压器冲击试验具体操作流程是怎样的?

- 01-14 3p试验操作步骤详解,新手必看?

- 01-14 RB试验究竟指的是哪种试验?

- 01-14 电缆打压试验的标准步骤是什么?

- 01-14 抗滑移系数试验的标准步骤及操作疑问?

- 01-14 碱活性试验究竟检测的是什么?

- 01-14 盐雾试验的意义与必要性探讨?

- 本月热门

- 最近发表