振动试验是通过模拟产品在运输、使用过程中可能经历的振动环境,检验其结构可靠性、功能稳定性及寿命的重要手段,其操作需严格遵循标准流程,确保试验结果科学、可复现,以下从试验前准备、试验中执行、试验后处理及常见类型等方面,系统介绍振动试验的操作方法。

振动试验的基本概念与目的

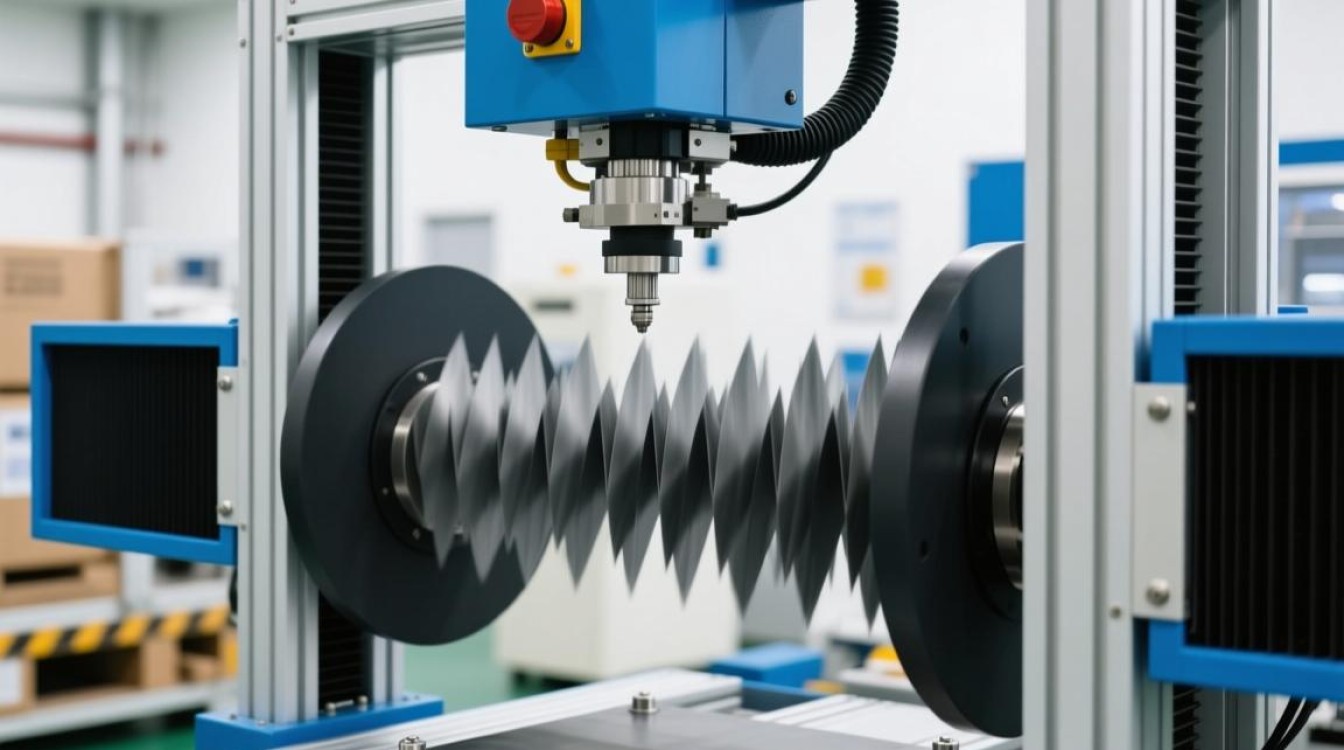

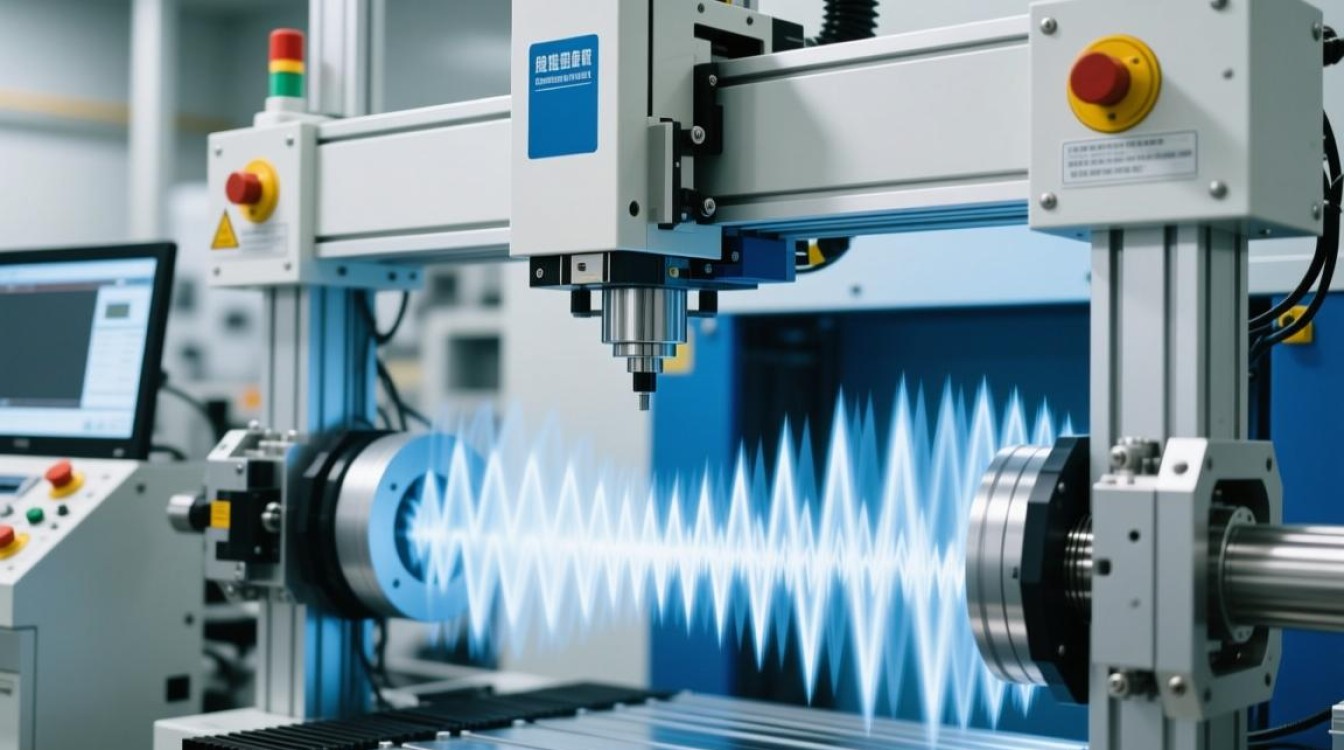

振动试验的核心是利用振动台产生可控的振动激励,施加于样品上,通过监测样品的响应(如加速度、位移、应力等),评估其在振动环境下的性能,试验目的包括:筛选产品早期缺陷(如虚焊、松动)、验证结构强度、优化减振设计、确保产品在实际环境中的可靠性,常见的试验标准有ISO 16750-3(道路车辆)、GB/T 2423.10(电工电子产品)、MIL-STD-810G(军用装备)等,不同标准对试验参数、条件的要求差异较大,试验前需明确适用标准。

试验前准备:设备、样品与环境确认

设备与工具检查

振动试验系统主要由振动台、功率放大器、控制系统、传感器(加速度计、位移传感器)和数据采集系统组成,试验前需完成:

- 振动台系统校准:使用标准加速度计对振动台的加速度、频率、位移等参数进行校准,确保误差在标准允许范围内(±5%);

- 传感器安装检查:加速度计需通过胶黏、磁座或螺栓牢固安装在样品测点及台面上,避免安装松动导致信号失真;

- 控制系统调试:输入试验参数(频率范围、振动类型、加速度/位移幅值、持续时间),测试控制系统响应是否正常,确保振动波形稳定。

样品准备

- 样品状态确认:样品需为合格品,表面清洁,无初始损伤(如裂纹、变形);若试验需模拟实际工况,可按标准进行预处理(如温湿度循环);

- 样品安装:样品通过夹具固定在振动台台面上,夹具需具备足够刚度(避免共振变形),确保样品与振动台之间刚性连接,安装时需调整样品重心,使其与振动台中心重合,避免偏心负载导致振动台失稳;

- 测点布置:在样品关键部位(如薄弱结构、安装点、功能模块)布置加速度计,监测振动传递特性;若需评估样品内部应力,可粘贴应变片。

环境条件控制

试验环境需满足标准要求,通常为:温度(15℃~35℃)、相对湿度(30%~70%)、无强电磁干扰,试验前记录环境参数,避免环境因素影响试验结果。

试验中操作:流程与参数控制

试验参数设置

根据试验标准及产品实际使用场景,确定核心参数:

- 振动类型:常见类型包括正弦振动、随机振动、冲击振动,需根据产品特性选择(如电子设备多采用随机振动模拟运输环境);

- 频率范围:一般覆盖5Hz~2000Hz,具体范围需通过预试验或产品动力学分析确定,重点覆盖样品的共振频率;

- 振动幅值:加速度(单位:m/s²或g)、位移(单位:mm)或加速度谱密度(ASD,单位:m²/s³/Hz),幅值需依据产品使用环境严酷等级设定(如汽车零部件需满足ISO 16750-3中道路振动等级);

- 持续时间:通常为每轴向5min~60min,具体由标准或产品寿命要求决定。

试验执行步骤

- 预试验:先以50%的试验幅值进行1min~2min扫频试验,监测样品是否有异响、共振现象,确认安装稳定性;

- 正式试验:按设定的参数启动振动台,控制系统实时调节振动信号,确保幅值、频率偏差≤±10%,试验过程中需全程监控:

- 振动台状态:油温、电流是否异常,避免过载;

- 样品响应:通过数据采集系统记录加速度时间历程、频谱图,观察样品是否有松动、变形、功能异常(如显示黑屏、异响);

- 传感器信号:若加速度计信号异常(如饱和、失真),立即暂停试验检查传感器安装。

特殊试验注意事项

- 共振试验:若需确定样品共振频率,采用扫频方式(如1oct/min),记录共振频率点及对应振幅;

- 多轴向试验:部分产品需进行X、Y、Z三轴向振动,更换轴向时需重新固定样品,避免安装应力残留;

- 长时间试验:超过30min的试验需分段进行,每段间隔5min~10min,检查样品及夹具状态。

试验后处理:数据评估与报告生成

样品检查

试验结束后,停止振动台,待样品完全静止后拆卸,检查:

- 外观检查:是否有裂纹、变形、松动、零部件脱落;

- 功能测试:通电测试样品性能(如电子设备的开机、运行参数),对比试验前数据,判断功能是否异常;

- 结构分析:对关键部位进行无损检测(如X光、超声波),确认内部结构是否受损。

数据分析

- 频谱分析:通过频谱图识别样品共振频率,分析振动传递特性(如加速度放大倍数);

- 幅值统计:对比试验目标幅值与实测幅值,评估试验控制精度;

- 异常数据排查:若出现信号突变、幅值超差,需结合试验过程记录(如样品异响时间点)分析原因。

试验报告生成

报告需包含以下核心内容(可参考下表):

| 报告要素 | 说明 |

|---|---|

| 试验信息 | 样品名称、型号、批次,试验日期、人员,标准编号(如GB/T 2423.10) |

| 试验条件 | 振动类型、频率范围、加速度/位移幅值、持续时间、轴向 |

| 设备与传感器信息 | 振动台型号、校准证书,加速度计型号、安装位置 |

| 试验过程记录 | 预试验结果、异常现象(如共振频率、异响发生时间)、中断原因(若有) |

| 数据与结果分析 | 频谱图、加速度时间历程、共振频率表、样品功能/外观检查结果 |

| 结论与建议 | 样品是否通过试验、不合格项描述、改进建议(如加强结构、优化减振设计) |

常见振动试验类型及适用场景

不同类型振动试验的适用场景差异显著,具体如下表:

| 试验类型 | 特点 | 适用场景 | 参考标准 |

|---|---|---|---|

| 正弦振动 | 单一频率或扫频振动,能量集中,易于识别共振 | 产品共振筛选、结构强度验证 | GB/T 2423.10 |

| 随机振动 | 多频率同时激励,模拟真实环境(如道路运输、航空振动) | 电子产品、汽车零部件可靠性验证 | ISO 16750-3 |

| 冲击振动 | 短时大幅值脉冲(如半正弦波、方波),模拟跌落、碰撞 | 产品运输包装抗冲击能力测试 | GB/T 2423.5 |

相关问答FAQs

Q1:振动试验中样品如何正确固定?

A:样品固定需遵循“刚性连接、重心对中”原则:①选用刚度高的金属夹具,避免夹具共振导致能量传递衰减;②通过螺栓或压板将样品与夹具紧固,确保安装面平整无间隙;③调整样品重心,使其与振动台中心重心重合,偏心量≤夹具尺寸的10%;④对重型样品,增加辅助支撑点,避免振动中移位,固定后需进行预试验,监测夹具与样品连接部位的加速度响应,确认无松动。

Q2:振动试验失败后如何排查原因?

A:试验失败(如样品开裂、功能异常)需从“人、机、料、法、环”五方面排查:①样品本身:检查原材料缺陷、装配工艺(如虚焊、螺丝扭矩不足);②安装问题:确认夹具刚度是否足够、样品是否偏心、传感器安装是否影响样品动态;③试验参数:频率范围是否覆盖共振区、幅值是否超标准、持续时间是否过长;④设备状态:振动台校准是否过期、功率放大器是否过载、控制系统信号是否失真;⑤环境因素:温度是否导致材料性能变化、地基振动是否干扰试验,通过逐步排除法定位根本原因,针对性改进后重新试验。

- 上一篇:阀门怎么试验压力

- 下一篇:130吨吊车出售价格

相关推荐

- 01-14 开关特性试验具体操作步骤是什么?

- 01-14 试验水头在水利工程中具体指什么?

- 01-14 老练试验究竟是什么?揭秘其本质与目的?

- 01-14 变压器冲击试验具体操作流程是怎样的?

- 01-14 3p试验操作步骤详解,新手必看?

- 01-14 RB试验究竟指的是哪种试验?

- 01-14 电缆打压试验的标准步骤是什么?

- 01-14 抗滑移系数试验的标准步骤及操作疑问?

- 01-14 碱活性试验究竟检测的是什么?

- 01-14 盐雾试验的意义与必要性探讨?

- 本月热门

- 最近发表